太陽光パネルのガラスリサイクルによる再生製品の事例

(公開日:2024-01-02)

(更新日:2024-12-25)

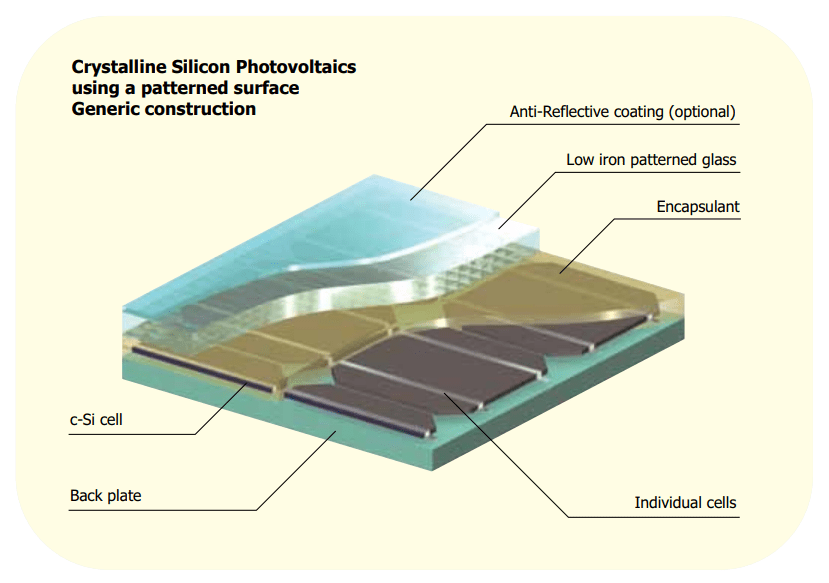

現在国内広く普及する太陽光パネルはシリコン系太陽光パネルであり、その約2/3を構成するガラスのリサイクルが重要となります。

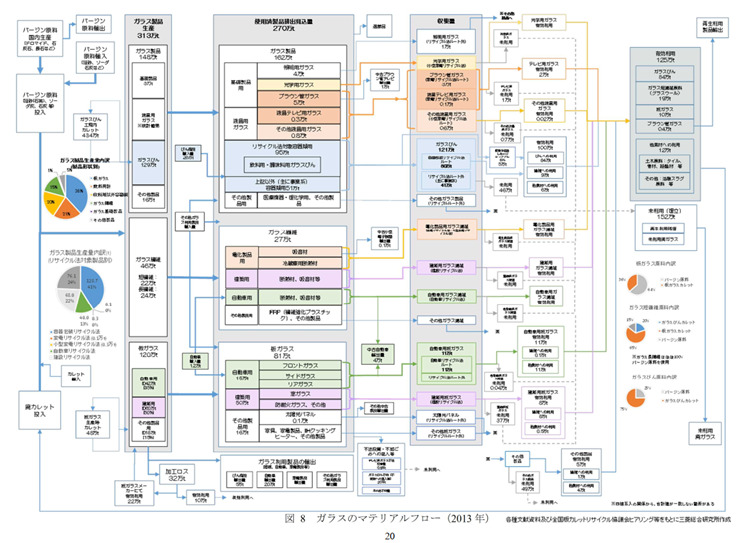

ガラスのリサイクルを考える上で、国内のガラス製品全体のマテリアルバランスを紹介し、既存の産業や製品に依らない再資源化を考える必要性を紹介しました(関連コラム)。

今回のコラムでは、使用済太陽光パネルから発生するリサイクルガラスによる再生製品の事例を紹介し、技術的課題や市場ニーズなどを整理していきます。

国内のガラス製品のマテリアルバランス(おさらい)

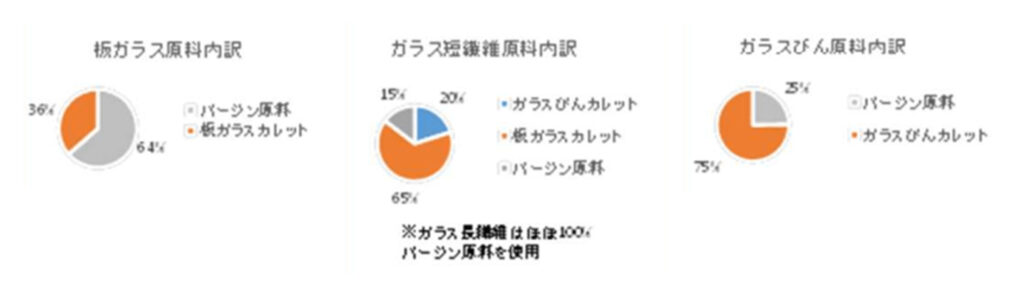

環境省によれば、国内で流通する主なガラス製品のマテリアルバランス(2013年)は、板ガラス120万トン、ガラス繊維46万トン、ガラスびん129万トンとなっています。

太陽光パネルの排出量がピーク時で25~47万トン(関連トピック)とした場合、廃棄される太陽光パネルのガラスの影響は非常に大きいと考えられます。

また各ガラス製品のリサイクル率(リサイクルカレット利用率)も、2013年時点のデータで、板ガラス36%、ガラス短繊維65%、ガラスびん75%となっています。

長期的にガラス製品の生産量は減少傾向でありリサイクル材の需要も減少することや、ガラスびん・グラスウールは既に高いリサイクル率となっています。

さらに太陽光パネルメーカーが国内生産から撤退した現状では、既存の国内ガラス産業では将来的に大量に発生する『太陽光パネル≒ガラス』の受入れは難しいと考えられます。

ガラス再生製品の技術的課題と市場ニーズ~環境省資料より~

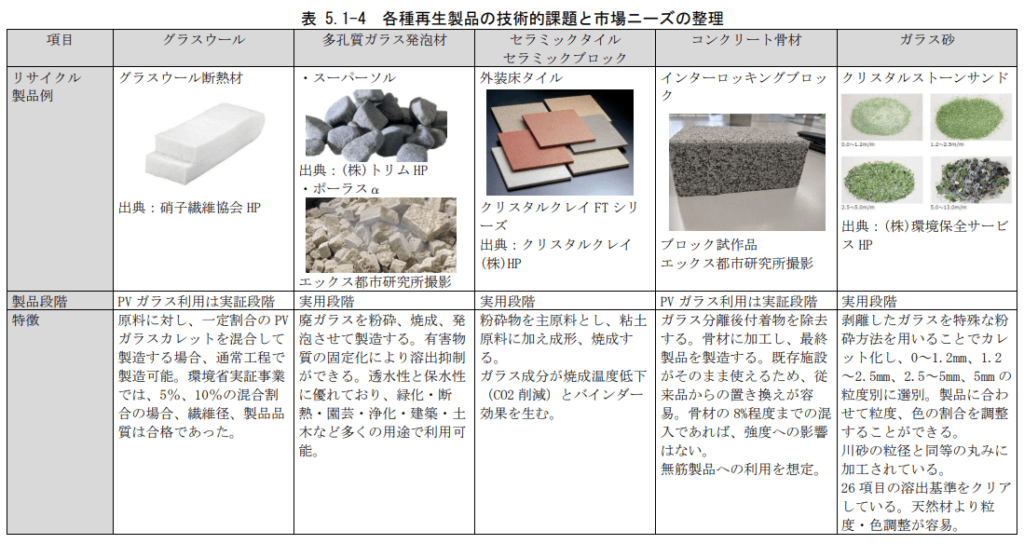

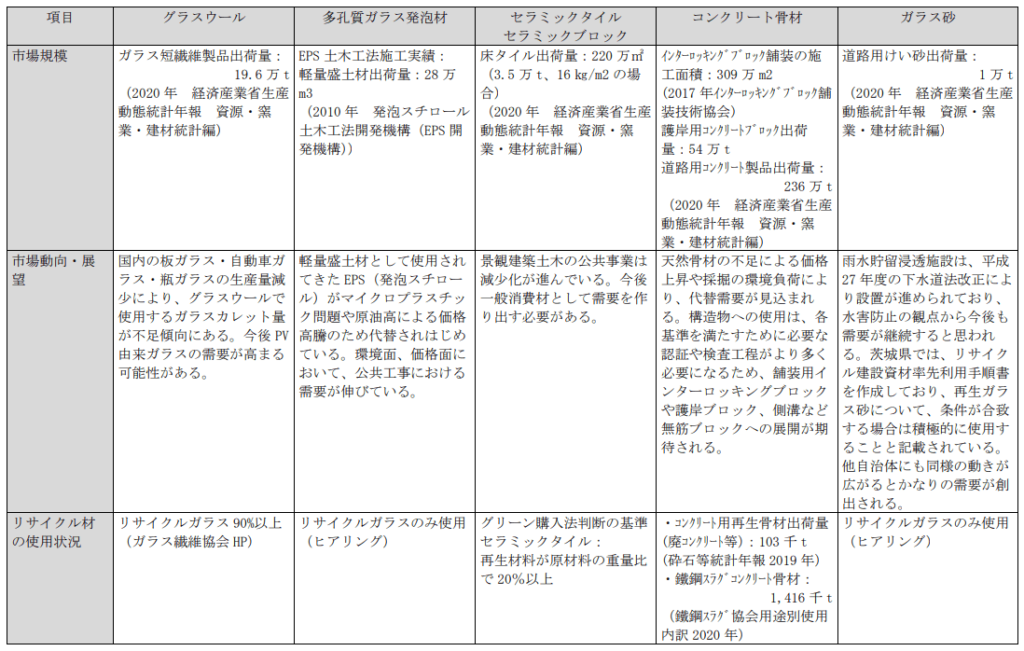

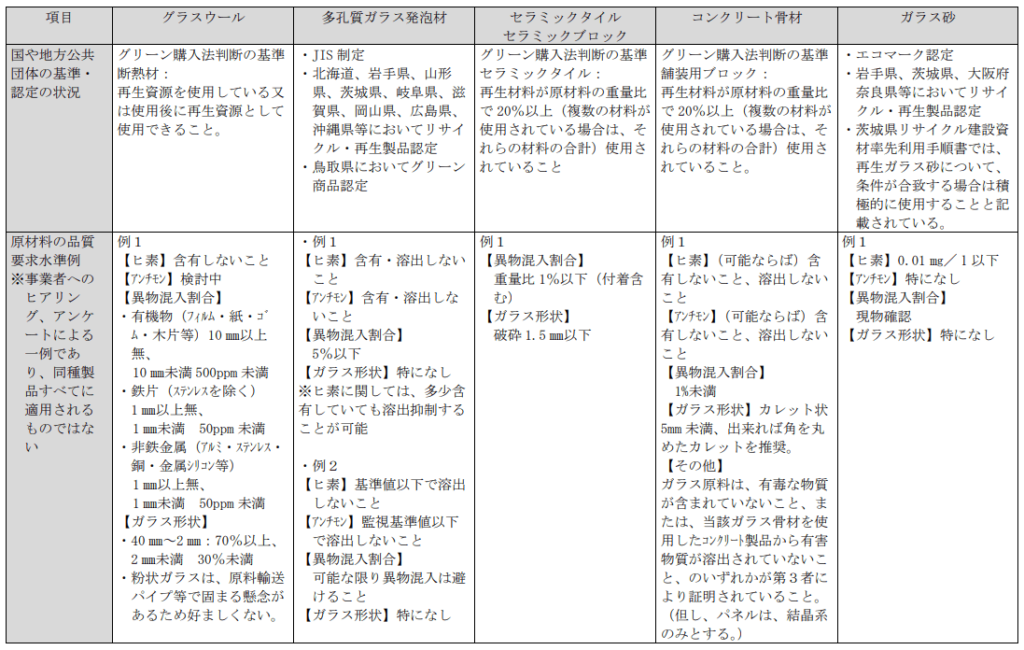

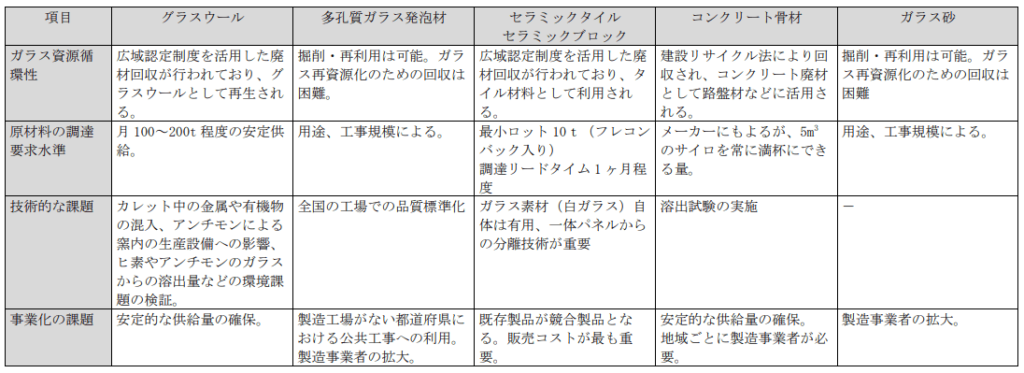

環境省の調査報告書「令和3年度使用済太陽電池モジュールのリサイクル等の推進に係る調査業務報告書」によれば、リサイクルガラスの再生製品の事例が紹介されており、技術的課題や市場ニーズの比較などが報告されています。

本報告書では、ガラスのリサイクル材として需要が高まりつつあるもののPV高度処理技術を生かしたリサイクルシステムは十分でなく、リサイクルの普及促進にあたってリサイクル処理から再生製品製造までの一体的な取組みの重要性と課題が指摘されています。

【中間処理段階】

- 現状は排出量が少なさ

- PV高度処理設備稼働率の向上、リサイクル価値の創出・周知

【再生製品製造段階】

- ガラスのリサイクル先の基準にあわせた受入・判断基準

- リサイクル材料としての安定供給、輸送コスト負担

- 海外製モジュールのガラスリサイクルへの影響の調査

【再生製品利用促進段階】

- 供給量と需要量のバランス

- ガラス資源として循環できるリサイクルの確立、CEへの移行

- リサイクルの価値の可視化や社会認知度の向上、製品選択へのインセンティブ

【将来の大量排出段階】

- 大量排出時の運搬車両・保管場所の確保、地域ごとの処理方法の検討

ガラスのリサイクル材としての将来の市場性やコスト、需給バランスや品質基準、資源循環性や社会認知度など、いずれの方法においても課題が多いのが実情だと考えられます。

太陽光パネルのリサイクルガラス活用事例や研究開発の動向

太陽光パネルのリサイクルガラス(ガラスカレット)の再生利用として、環境省の報告書での事例以外にも各種の取組みが進んでいます。

以下ではこれらの概略を紹介します。

板ガラス

太陽光パネル用ガラスは、ソーダガラスと呼ばれる一般的な板ガラス(窓ガラスなど)と主要成分は類似しているものの、製造方法(※1)や消泡剤としてアンチモン(※2)を含有することなどが大きく違うとされています(関連トピック)。

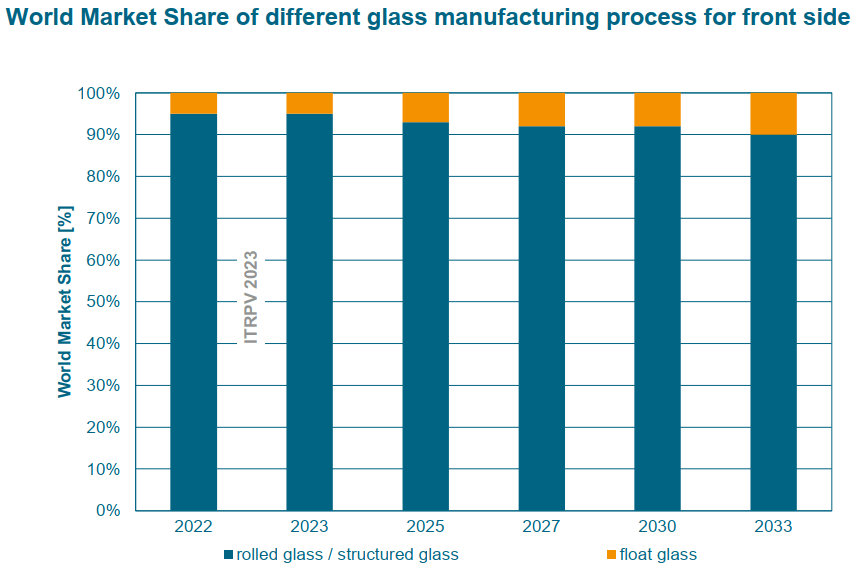

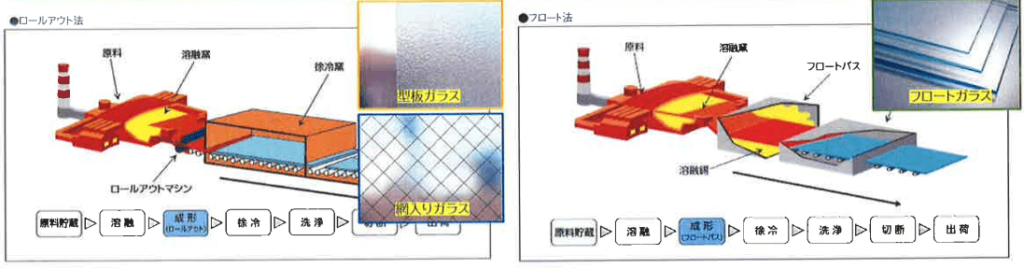

板ガラスの主な製造方法として、「ロールアウト法」と「フロート法」があり、建築用や自動車などで一般的に用いられる板ガラスはフロート法(※3)で製造されています。

フロート法による製造時に太陽光パネル由来のリサイクルガラスを使用すると、リサイクルガラスに含有するアンチモンが反応しガラス表面が白濁(※4)するとされています。

一方で国内ガラス大手メーカーのAGCでは、太陽光パネル由来のガラスカレット(ガラスの端材)を原料とする実証を行っており、フロート法およびロールアウト法の両方で板ガラスの製造に成功したと発表しています(関連トピック①、関連トピック②)。

※1:多くのPVガラスは型板ガラス(Patterned glass, Textured glass)として製造されています

太陽光パネル用ガラス(引用元:PILKINGTON) 太陽光パネルガラスの製造方法シェア(引用元:VDMA) ※2:ガラス融液から気泡を取り除くプロセスは『清澄』とよばれ、五酸化二アンチモンの酸化還元反応により発生した気泡の成長・拡大により脱泡作用(ガス放出)が生じます

※3:溶解した金属スズの上に、比重の差を利用し溶けたガラスを浮かして板状にする製造方法

※4:アンチモンはフロート成型の溶融錫バス内の強還元雰囲気下で、表層のイオンが白濁することが知られています

グラスウール

現在ビンガラス等のリサイクルガラスがグラスウールの原料として利用されており、一部のリサイクル事業者により再資源化された太陽光パネルガラスがグラスウール原料の代替材として活用されています。

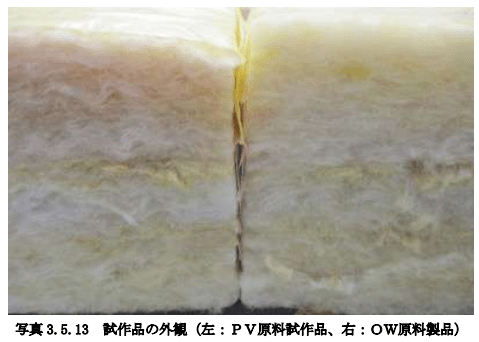

グラスウールへのリサイクルに関しては環境省の実証事業で評価されており、グラスウール原料として問題ないことが確認されています。

- 令和2年度脱炭素型金属リサイクルシステムの早期 社会実装化に向けた実証事業(太陽光パネルの高度選別技術開発とリサイクル・ システム構築による早期事業化) 委託業務

- 令和3年度脱炭素型金属リサイクルシステムの早期 社会実装化に向けた実証事業(太陽光パネルの高度選別技術開発とリサイクル・ システム構築による早期事業化) 委託業務

技術的な難易度は高くないものの、原料となるガラスカレットへの異物混入や状態などの要求により、専用リサイクル装置であっても活用できないケースがあります。

現状ではホットナイフ方式や燃焼式で分離選別したガラスが主に用いられており、一部のローラー剥離式でもリサイクル材料として採用されている事例があります。

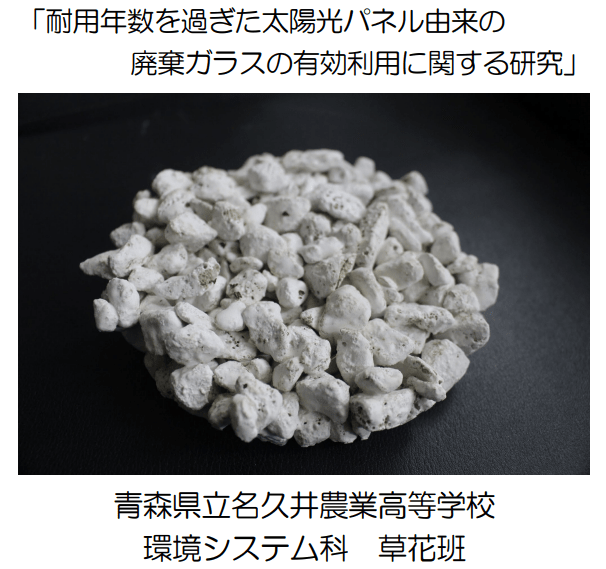

発泡ガラス

発泡ガラスも既に一般のリサイクルガラスを再生した商品として流通しており、太陽光パネルのリサイクルガラスにおいても『ポーラスα®』や『スーパーソル』などの製品化を進めている事業者(企業グループ)があります。

鳥取再資源化研究所が開発したポーラスα®は、チヨダマシナリーや丸紅などが商品化を進めています(関連トピック)。

スーパーソルはガラス発泡資材事業協同組合が商品化を進める商品であり、加盟企業の幾つかが既に太陽光パネルリサイクル事業を進めていることから、今後再生原料として用いられることが考えられます(関連トピック)。

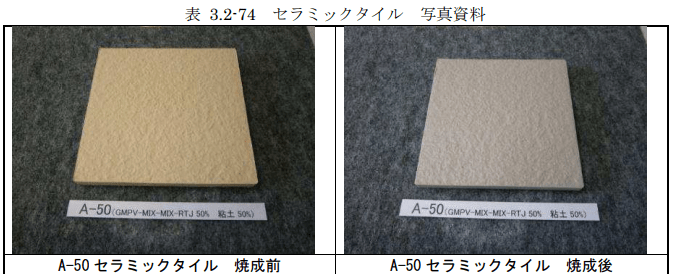

セラミックタイル

粘土などの原料を焼成して焼き固めるタイルでは、既に溶融スラグや廃ガラスなどのリサイクル材料が使用された製品が流通しています。

太陽光パネルガラスのリサイクルに関しては、平成27年および28年に環境省が実施した『低炭素型3R技術・システム実証事業の評価において、製品として問題ないと報告されています。

- 平成27年度低炭素型3R技術・システム実証事業(使用済太陽光パネルユニットの新たなリサイクル、リユースシステムの構築実証事業)

- 平成28年度低炭素型3R技術・システム実証事業(使用済太陽電池モジュールの新たなリサイクル、リユースシステムの構築実証事業)

『太陽光パネルのガラス』を前面に出した商品はWEB上では見当たらないものの、ガラスビンなどのリサイクルカレットと同様に、リサイクル原料として使用されていると想定されます。

コンクリート骨材(インターロッキングブロック)

コンクリートの材料(骨材)としてリサイクルガラスの活用は既に過去多くの研究や実証が行われており、インターロッキングブロックなどの製品として流通しています。

一般に廃ガラスをコンクリート骨材として利用する場合、アルカリシリカ反応(ASR)が生じるとされており、ガラスの混入量の制限やフライアッシュなどの混和材を使用することでASRを抑える等の対策が取られています。

インターロッキングブロックの材料として太陽光パネルガラスを活用する事例として、北陸電力が実証を進めており大阪・関西万博でのパビリオンに採用を目指しています(関連トピック)。

ユニソン(関連トピック)や浜田などの企業もコンクリートブロックとして活用を手掛けており、骨材としてのリサイクルガラスの再資源化の事例があります。

反射・防草ガラス砂

従来からリサイクルガラス砂は埋戻し材などの土木資材として活用されており、多くのリサイクル材がエコマーク認定商品として流通しています。

太陽光パネルガラスは光の透過率を上げるためにFe分(※5)が少なく、専用リサイクル施設では色付きガラスなどが混入しないことから、砂として利用した場合に高い光の反射率が得られます。

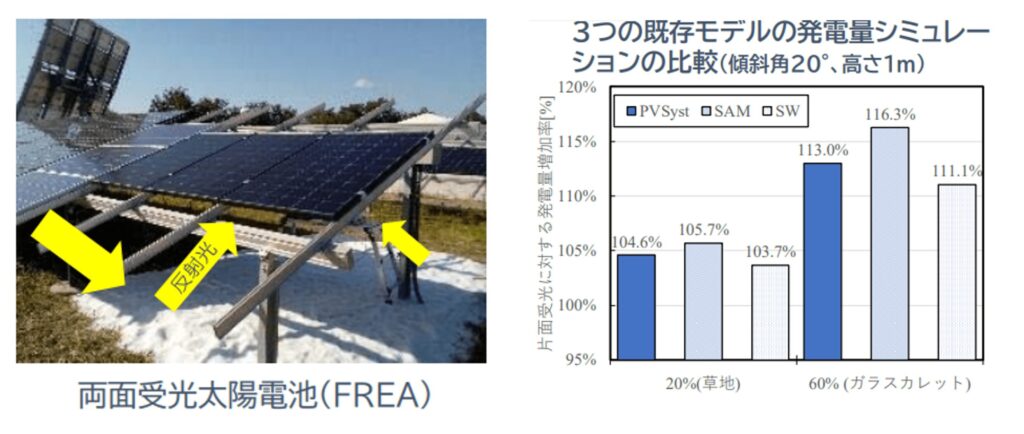

国立研究開発法人産業技術総合研究所 福島再生可能エネルギー研究所と廃ガラスリサイクル事業協同組合による共同研究が進められており(関連トピック)、太陽光発電所内での防草・反射材として両面受光太陽光パネルでの発電量増加が認められ、安全性や経済性の評価・実証が進んでいます。

※5:ガラス中に含まれる鉄イオンが赤外線領域の波長を吸収するため、一般のソーダガラス青みがかった色になります。太陽光パネルガラスでは、Fe成分の含有量が少ない低鉄ガラス(Low iron glass)が用いられています。

養浜・干潟再生用人工珪砂

一般のソーダガラスの主成分は自然界にある砂と類似しており、自然由来の砂の代替材として環境省の環境技術実証事業(ETV事業)で『人工珪砂製造技術・人工珪砂(実証番号140-2201 )』として実証されており(関連トピック)、今後太陽光パネルのガラスの利用も想定しているとあります。

なおリサイクルガラスの人工砂を用いて水質環境の改善事例は、長崎県による大村湾の砂浜に廃ガラス再生砂による水質改善や、AGCによる宮城県での干潟造成などの事例があります。

コンクリート骨材としての研究事例

太陽光パネルガラスのコンクリート骨材利用として、事業者や大学が実証・研究に取り組む事例もあります(関連トピック①、関連トピック②)。

- シリコン系太陽光パネルセルのコンクリート用細骨材としての環境安全性評価(土手裕、原田秀樹、関戸知雄)

- 廃太陽光パネルを骨材としたコンクリートの環境安全性評価(土手裕、関戸知雄、原田秀樹)

- 太陽光パネルに由来する廃ガラスのコンクリート材料としての利用に関する実験的研究~アルカリシリカ反応の抑制効果について~(金城大学 | 鈴木彩賀、高橋奈歩)

- 太陽光パネル由来の廃ガラスをコンクリート材料として利用するための基礎的研究(辛軍青、朴相俊)

- 太陽光パネルに由来する廃ガラスをコンクリート材料として利用するための基礎的実験(藤本真世、辛軍青、朴相俊)

- Expansion Control of Alkali-Activated Materials Using Waste Glass Cullet from Photovoltaic Panels as Fine Aggregates (鹿児島高専/大阪産業大学/九州大学/ソーラーフロンティア | Ryo Yamanouchi, Kentaro Yasui, Hiroshi Yamada, Takayuki Fukunaga, Hideki Harada)

- モルタル骨材としてのCIS系廃太陽光パネルの環境安全性評価(宮崎大学工学部紀要53号 | 土手 裕、原田 秀樹、関戸 知雄)

- 太陽光パネルの廃ガラスを使用したポーラスコンクリートの圧縮強度に関する基礎的研究(第35回 廃棄物資源循環学会 | 前川 明弘、村山 正樹、矢野 真弓)

- 廃棄太陽光パネルガラスから製造した骨材のアルカリシリカ反応性の評価(参納 千夏男、伊藤 始、安藤 陽子、鳥居 和之)

グラス・工芸品への活用

太陽光パネルのリサイクルガラスを利用した食器(グラス)の製造や、社会課題に焦点を当てた作品などに活用されている事例もあります。

太陽光パネルのガラスリサイクルで必要な視点

資源循環の実現には動静脈で資源のループを構築する必要があり、一般的に考慮すべき要求事項があります。

- 回収や再資源化・再商品化するための経済性(バージン原料との品質・コスト差、埋立処分とのコスト差、再製品化コストなど)

- 資源循環のためのエネルギー投入量やCO2排出量

- 人体や環境への安全性

- リサイクル製品に対しての社会的受容性(消費者のコスト負担を含む)

- 動静脈での材料需給のバランス(地域で資源循環を行う視点も必要)

太陽光パネルの多くが海外から輸入されていることを鑑みると、再資源化に際しては太陽光パネル以外の用途でリサイクル資源を活用していく必要があります。

既に紹介した通り、国内ガラス産業でのリサイクル原料の受入れは容易ではなく、ガラスの原料も自然界に豊富に且つ安価・高品質に存在するため、経済性のメリットが見出しにくいとも云えます。

また一部では太陽光発電(再生可能エネルギー全般)への反感もあることから、リサイクル製品の安全性や環境への影響など、消費者や地域社会との丁寧なコミュニケーションが求められるとも考えられます。

まとめ

太陽光パネルのガラスのリサイクルの重要性が認識されつつある中、国内のガラスマテリアルバランスの現状において既存のガラス産業や製品に依存しない創造的で効率的なリサイクル方法が求められます。

これらの背景から太陽光パネルのリサイクルガラスの有効活用に向けて多くの取組みが進んでいますが、現在のところ太陽光パネルの廃棄量はまだ少なく、今後の実証や市場開拓が課題だと考えられます。

ガラスの再資源化は太陽光パネルのリサイクルシステムにおいて重要なピースであり、資源循環の実現に向けた更なる研究開発が進むことが期待されます。

参考資料

- 環境省

- 素材別リサイクル戦略マップ策定に向けた調査・検討の中間報告について

- 令和3年度使用済太陽電池モジュールのリサイクル等の推進に係る調査業務報告書

- 令和2年度脱炭素型金属リサイクルシステムの早期 社会実装化に向けた実証事業(太陽光パネルの高度選別技術開発とリサイクル・ システム構築による早期事業化) 委託業務

- 令和3年度脱炭素型金属リサイクルシステムの早期 社会実装化に向けた実証事業(太陽光パネルの高度選別技術開発とリサイクル・ システム構築による早期事業化) 委託業務

- 平成27年度低炭素型3R技術・システム実証事業(使用済太陽光パネルユニットの新たなリサイクル、リユースシステムの構築実証事業)

- 平成28年度低炭素型3R技術・システム実証事業(使用済太陽電池モジュールの新たなリサイクル、リユースシステムの構築実証事業)

- 環境技術実証事業(ETV事業) | 人工珪砂製造技術・人工珪砂(実証番号140-2201 )

- AGC株式会社

- PILINGTON(日本板硝子 子会社):NSG TEC™ for Solar Applications

- VDMA : International Technology Roadmap for Photovoltaic (ITRPV) 2022 Results

- NOVAL GLASS:SOLAR PATTERN GLASS

- FORTEMP:WHY TO CHOOSE TEXTURED GLASS FOR COVERING ON PHOTOVOLTAIC MODULES?

- ガラス溶融における清澄剤の役割とその評価技術(日本電気硝子株式会社 | 川口正隆、山本茂)

- 総論:ガラスと泡(愛媛大学大学院理工学研究科 | 前川 尚)

- 板ガラスのリサイクル(工藤 透)

- EUROPEAN SOLAR MANUFACTURING COUNCIL:Release: ESIA Recommendation Paper Addressing uncertain antimony content in solar glass for recycling

- 株式会社鳥取再資源化研究所:ポーラスα®

- ガラス発泡資材事業協同組合:スーパーソル

- 青森県立名久井農業高等学校 環境システム科草花班:耐用年数を過ぎた太陽光パネル由来の廃棄ガラスの有効利用に関する研究

- 太陽光パネル用ガラスをセラミックスやタイルへリサイクルする技術的可能性(ガラス再資源化協会/東京大学先端科学技術研究センター)

- 北陸電力株式会社:太陽光パネル廃棄ガラスを活用したインターロッキングブロックの開発および大阪・関西万博におけるパビリオンでの採用について

- 太陽光パネル大量廃棄時代を前に リサイクル困難な廃棄ガラスを有効活用できるブロックを発表(PR TIMES | 株式会社ユニソン)

- リサイクルガラスを緑化ブロックの骨材としての利用(PR TIMES | 株式会社浜田)

- 国立研究開発法人 産業技術総合研究所 福島再生可能エネルギー研究所

- ガラス中に含まれる鉄イオンに起因する光吸収スペクトルの計算機シミュレーション(藤田早苗、高田章、土屋博之、荒井雄介)

- 長崎県:「ガラスの砂浜」で大村湾を学ぼう!!(H31浅場環境学習)

- 再生砂による浅場づくり実証試験事業 平成 30 年度事後調査結果-ガラスの砂浜(大村湾)におけるアサリ生息密度の変遷-(粕谷智之)

- 再生砂による浅場づくり実証試験事業 平成 31年度事後調査結果-底生生物の多様性について-(粕谷 智之)

- 日本経済新聞:AGC、ガラスくずで人工干潟 資源活用・環境保護を両立

- YouTube:RPPC事務局 | 令和5年度リサイクルポートセミナー